مقالات زیادی تا کنون به طور تخصصی درباره ترکیب شیمیایی اسید استیک، روش های تولید، کاربردها، خصوصیات و هزاران عنوان دیگر نوشته و منتشر شده اند. از دهه حدود ۱۹۸۰، این ترکیب به طور جدی مورد بررسی قرار گرفته است و نتایج نشان دهده اند که چگونه روند تولید استیک اسید طی این ۳۵ سال پیشرفت کرده است و اینکه آیا این بخش مهم تولید این اسید آلی برای اطمینان از یک تجارت پایدار در مسیر صحیح است یا خیر؟!

در میان افزایش آگاهی های زیست محیطی و مقررات ویژه در سراسر جهان، تغییر برخی ملاحظات در استراتژی تولید اسید به نظر می رسد به نفع فرایندهای سبز باشد. علیرغم تقاضای عظیم جهانی برای خرید و مصرف اسید استیک، شیوه های تولید متداول هنوز عمدتاً مربوط به عملیات چند مرحله ای و چند فازی هستند که در تولید محصول خالص، ناکام مانده اند. فرآیند تولید اسید هنوز در یک مسیر سنتز شیمیایی قرار دارد که در آن، چندین واحد مانند تقطیر، تبخیر، جذب، تصفیه، تبلور، شرایط اسیدی و قلیایی مورد نیاز است که به انرژی، مواد اولیه، نیروی انسانی و سرمایه های عظیم نیاز دارد.

از سوی دیگر به نظر می رسد که برخی از پیشنهادات برای سرعت بخشیدن به فرآیند تولید از طریق فناوری غشایی و جداسازی، ارائه شده اند. ظهور برخی از روش های جداسازی مبتنی بر غشاها که به صورت انتخابی علمی می کنند، راهی مؤثر و جدیدی را به سمت تولید باز کرده است که پتانسیل تجارتی پایدار را نیز دارد. در این مقاله مرکز فروش اسید سولفونیک صدرا شیمی سعی کرده است پیرامون تولید اسید استیک صحبت کند.

روش های تولید اسید استیک

اسید استیک شاید متنوع ترین ماده شیمیایی مهم آلی – صنعتی باشد. روش کربونیلاسیون متانول به عنوان یک فناوری برای تولید استیک اسید معرفی شده است و بیش از ۶۵ درصد از ظرفیت جهانی را به خود اختصاص داده است. اولین مسیر تولید اسید استیک، تخمیر هوازی اتانول بود. اتانول به صورت کاتالیستی به استالدهید، اکسید می شود و سپس به اسید استیک تبدیل می شود.

۱-کربونیلاسیون متانول

در سال ۱۹۱۳ ، BASF کشف كرد كه متانول را می توان به اسید استیك كربنیله كرد. BASF اولین کارخانه کربنیلاسیون متانول خود را در سال ۱۹۶۰ با استفاده از یدید کبالت به عنوان یک کاتالیزور آغاز کرد. این روش سنتز در دمای حدود ۲۵۰ درجه سانتیگراد و در فشارهایی تا ۱۰۰۰۰ psi انجام شد.

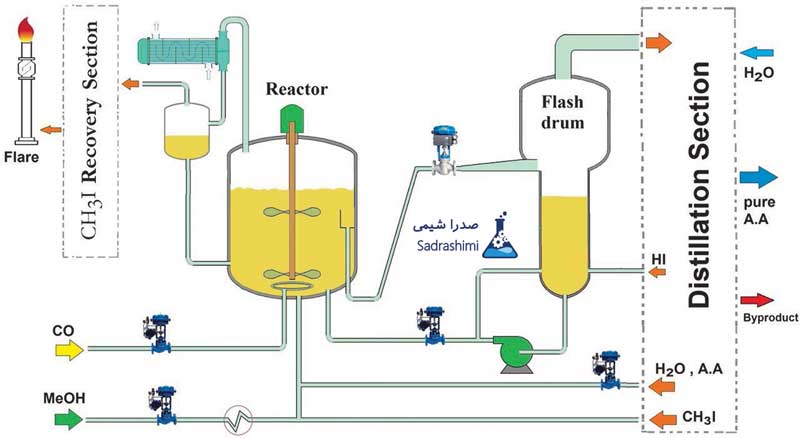

در دهه ۱۹۷۰ “مونسانتو”، سیستم کاتالیزور ردیوم – یدید را برای کربنیلاسیون متانول توسعه داد. در سال ۱۹۸۶، مالکیت فن آوری مونسانتو توسط BP Chemicals به دست گرفته شده، که این روند را بیشتر توسعه داد. فرآیند کربنیلاسیون متانول کاتالیز شده با ردیوم بسیار انتخابی است و تحت فشار واکنش خفیف (حدود ۵۰۰ psi) عمل می کند.

در سال ۱۹۹۶، BP جزئیات پیشرفت جدیدی در فناوری کربنیلاسیون متانول برای تولید اسید استیک را اعلام کرد و توانست هزینه های تولید را به میزان قابل توجهی کاهش دهد. فرآیند Cativa از یک سیستم کاتالیزور مبتنی بر ایریدیم در ارتباط با فلزات دیگر مانند رنیوم، روتنیم و اسمیوم استفاده می کند.

سیستم کاتالیزور ایریدیم در مقایسه با فرآیند رودیوم فعالیت بالاتری دارد، محصول جانبی کمتری تولید می کند و قادر به کاهش سطح آب است (کمتر از ۵٪ برای Cativa در مقابل ۱۴-۱۵٪ با فرآیند مونسانتو). همه این عوامل موجب شده اند تا طرح های اجرایی در تولید استیک اسید بتوانند ظرفیت خود را با هزینه نسبتاً کم سرمایه افزایش دهند.

در دهه ۱۹۸۰ ، Celanese فناوری اختصاصی AO Plus (Acid Optimization Plus) خود را توسعه داد و روند فرآیند مونسانتو را بسیار بهبود بخشید. با افزودن یدید معدنی (در درجه اول لیتیم یدید) در غلظت های بالا، فناوری AO Plus تا حدودی با افزایش پایدار کاتالیزور رودیوم بدست آمد که باعث کاهش چشمگیر غلظت آب (تقریباً ۴ تا ۴٪ آب) در راکتور می شود. نرخ کربنیلاسیون به این روش برای تولید اسید استیک، متعاقباً هزینه های جداسازی را کاهش می دهد.

توسعه فرآیند در کربنیلاسیون متانول برای تولید اسید استیک هنوز ادامه دارد. Chiyoda اخیراً فرآیند تولید استیک اسید را توسعه داده است؛ این روش از یک سیستم کاتالیزور پشتیبانی شده ناهمگن و یک راکتور ستون حباب استفاده می کند. گزارش شده است كه سیستم كاتالیزور پشتیبانی شده منجر به بهره وری بالا، بهبود اثرات رادیم و تولید اسید استیك بیش از ۹۹٪، از ماده اولیه متانول می شود.

فرآیند تولید اسید استیک با مقدار کمتر آب در محدوده ۳-۸ درصد وزنی از مایع راکتور قابل اجرا است. راکتور، غلظت یدید هیدروژن کمتر و متعاقباً محیط خورنده کمتری دارد. استفاده از راکتور ستونی، نیاز به مهر و موم ها برای فشار قوی و راکتورهای همزن را از بین می برد. این ویژگی، امکان استفاده از مونوکسید کربن با خلوص کمتر را فراهم می کند، زیرا می توان فشارهای عملیاتی را افزایش داد (تا حداکثر ۹۰۰ psi) – برای حفظ فشار جزئی بهینه مونوکسید کربن.

۲-اکسیداسیون اتیلن

اکسیداسیون فاز مایع استالدهید (با استفاده از هوا یا اکسیژن) در حضور منگنز استات، کبالت استات یا استات مس همچنان به ویژه در اروپا مورد استفاده قرار می گیرد. این مسیر برای تولید اسید استیک به طور کلی از استالدهید به عنوان واسطه از طریق اکسیداسیون اتیلن استفاده می کند (فرآیند واکر).

“Showa Denko ” یک فرآیند بخار یک مرحله ای برای تولید اسید استیک با اکسیداسیون مستقیم اتیلن ایجاد کرده است. با توجه به کاهش سرمایه های مورد نیاز، فرایند مبتنی بر اتیلن Showa Denko برای ۵۰۰۰۰ تا ۱۰۰۰۰۰ تن در سال در طرح های تولید و مصرف اسید استیك، اقتصادی است.

فرآیند Showa Denko مبتنی بر کاتالیزور پالادیوم است که شامل سه جزء است. واکنش در یک راکتور بستر ثابت در دمای ۱۵۰-۱۶۰ درجه سانتیگراد صورت می گیرد. گزارش شده است که مقدار اسید استیک در این روش، بیش از ۸۶٪ است.

۳-اکسیداسیون آلکان

اکسیداسیون n- بوتان و نفتا سبک (که حاوی هیدروکربن های کم جوش، به ویژه پنتان ها و هگزان ها است) در دمای ۱۶۰-۲۰۰ درجه سانتیگراد انجام می شود. اکسیداسیون را می توان به صورت کاتالیستی معمولاً با حضور کبالت یا منگنز یا از طریق فرآیند غیر کاتالیستی انجام داد.

محصولات اصلی، اسید استیک و متیل اتیل کتون هستند. با این حال سایر محصولات آلی مانند اتانول، متانول، اسید فرمیک، اسید پروپیونیک و اسید بوتیریک نیز تولید می شوند. بعید است که در آینده طرح های جدید غیر انتخابی برای تولید اسید استیک با استفاده از اکسیداسیون آلکان ساخته شوند.

در سال ۲۰۰۱، Sabic طرح خود را برای تولید ۳۰۰۰۰ تن در سال در کارخانه اسید استیک بر اساس یک فرآیند اختصاصی اکسیداسیون کاتالیزوری اعلام کرد. مطابق با ثبت اختراعات Sabic ، اتان با اکسیژن خالص یا هوا در دماهای مختلف از ۴۵۰-۴۵۰ درجه سانتیگراد و در فشارهایی از ۱۵-۷۵۰ psi اکسیده می شود تا اسید استیک تشکیل شود.

سیستم کاتالیزور جدید Sabic که ترکیبی از اکسیدهای Mo ، V ، Nb و Pd است، تولید انتخابی اسید استیک تا حداکثر ۷۱٪ را امکان پذیر می سازد. ترکیب این فناوری با اتان، کم هزینه ممکن است و منجر به رقابت تولید اقتصادی با فناوری کربنیلاسیون متانول می شود.

مخلوط اسید استیک و خرید و فروش آن

اسید استیک بصورت تجاری به عنوان اسید استیک گلاسیال با کمتر از ۱٪ آب و غلظت بیش از ۹۸٪ و همچنین سایر ناخالصی های حاصل از فرآیند تولید به فروش می رسد. تراکم اسید استیک خالص ۱٫۰۴۹۱ در ۲۰ درجه سانتیگراد و ۰٫۹۵۹۹ در ۱۰۰ درجه سانتیگراد است. اسید استیک بسیار جاذب رطوبت است.

مخلوط اسید استیک با آب خواص بسیار ویژه ای دارد. چگالی بیشتر بین ۶۷ تا ۸۷ درصد در این حالت مشاهده شده است که ثابت می کند استیک اسید باعث ایجاد ارتباط بین مولکولی می شود. اندازه گیری چگالی بخار اسید استیک خالص، تشکیل دیمرها را نشان می دهد. مطالعه فاز مایع همچنین وجود مونومر، دیمر و حتی الیگومرهای بالاتر را نشان می دهد. افزایش غلظت منجر به تشکیل دیمرها می گردد در حالی که افزایش دما، تشکیل مونومرها را حاصل می کند.

اجزای اصلی در هنگام جداسازی مخلوط ها عبارتند از: اسید استیک، متانول، اکسید کربن، آب، متیل استات، متیل یدید. متیل یدید بی ثبات ترین (۴۲٫۴ درجه سانتیگراد) است، پس از آن متیل استات (۵۶٫۹ درجه سانتیگراد)، متانول (۶۴٫۷ درجه سانتیگراد)، آب (۱۰۰٫۰ درجه سانتیگراد)، اسید استیک (۱۱۷٫۹ درجه سانتیگراد) و اسید پروپیونیک (۱۴۱٫۲ درجه سانتیگراد).

اگر این مطلب از مرکز فروش تگزاپون صدرا شیمی برایتان مفید بود خوشحال می شویم در قسمت دیدگاه ها نظرتان را با ما و سایر خوانندگان سایت در میان بگذارید.

031-32615691

031-32615693

ساعات کاری از شنبه تا چهارشنبه 8:30 تا 16:30 و پنج شنبه ها 8:30 الی 12:30

شماره تلفن همراه جهت پیشنهادات و انتقاد ها:

0912-730-9439

صدرا شیمی فروشنده مواد اولیه شیمیایی صنعتی و مواد اولیه شوینده

صدرا شیمی فروشنده مواد اولیه شیمیایی صنعتی و مواد اولیه شوینده